Unha máquina de granulación para a reciclaxe de plástico é un tipo de equipo que se emprega para procesar residuos ou restos de plástico en gránulos de plástico reutilizables. Funde materiais plásticos usados como PE, PP ou PET e remodéaos en gránulos pequenos e uniformes mediante extrusión e corte.

Esta máquina xoga un papel fundamental na reciclaxe de plásticos ao converter os plásticos descartados en materias primas para novos produtos. Axuda a reducir a contaminación por plásticos, reduce os custos de produción e apoia a fabricación sostible en industrias como a embalaxe, a construción e os bens de consumo.

Comprender as características, as vantaxes e as desvantaxes e as posibles aplicacións da máquina de granulación para reciclaxe de plástico axudarache a tomar mellores decisións e a escoller o granulador ou a combinación axeitados para satisfacer as túas necesidades de fabricación.

Continúa lendo mentres detallamos varias máquinas de granulación de reciclaxe de plástico diferentes e proporcionamos unha breve guía ao final do artigo para escoller o mellor granulador para o teu proxecto.

Tipos deMáquina de granulación de reciclaxe de plástico

As máquinas modernas de granulación para a reciclaxe de plástico están deseñadas con sistemas de eficiencia enerxética, control automático da temperatura e filtración avanzada para garantir gránulos de alta calidade. Úsanse amplamente en plantas de reciclaxe, fábricas de produtos plásticos e centros de procesamento ambiental para manexar unha ampla gama de residuos plásticos, desde películas e botellas ata pezas moldeadas por inxección.

A continuación, analizaremos brevemente os 12 tipos diferentes de granuladores.

1. Liña de granulación de compactador de reciclaxe

Unha liña de granulación e reciclaxe de compactadores é un sistema completo que se emprega para procesar residuos plásticos lixeiros, como películas, bolsas tecidas e materiais espumados, en gránulos de plástico densos. Combina a compactación, a extrusión, a filtración e a peletización nun proceso continuo. O compactador precomprime materiais brandos ou voluminosos, o que facilita a súa alimentación na extrusora sen que se atasquen nin obstruyan.

Vantaxes

Alimentación eficiente: o compactador incorporado preprocesa materiais lixeiros e esponxosos, evitando bloqueos na alimentación.

Sistema integrado: combina compactación, extrusión, filtración e peletización nunha liña continua.

Aforro de espazo e man de obra: o deseño compacto con alta automatización reduce a necesidade de man de obra manual e o espazo na fábrica.

Ampla compatibilidade de materiais: manexa varios plásticos brandos como película de PE/PP, bolsas tecidas e materiais de escuma.

Calidade consistente dos gránulos: Produce gránulos de plástico uniformes axeitados para a súa reutilización na produción.

Desvantaxes

Non apto para plásticos duros: os plásticos grosos ou ríxidos (por exemplo, pezas moldeadas por inxección, botellas) poden requirir outras máquinas.

Limpeza do material requirida: Os niveis elevados de humidade ou contaminación (como sucidade ou papel) poden afectar o rendemento e a calidade dos pellets.

Mantemento regular necesario: As zonas do compactador e da filtración requiren unha limpeza periódica para garantir un funcionamento estable.

Aplicacións

Reciclaxe de película agrícola: para película de mantillo de PE, película de invernadoiro e outros plásticos de residuos agrícolas.

Envases de plástico posconsumo: ideais para procesar bolsas de compra, película estirable, bolsas de mensaxería, etc.

Recuperación de chatarra industrial: Recicla residuos de produción de fabricantes de películas e bolsas tecidas.

Plantas de reciclaxe de plástico: máis axeitadas para instalacións que manexan grandes volumes de residuos de plástico brando.

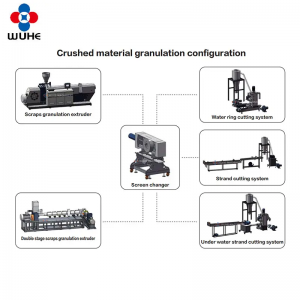

2.Liña de granulación de material triturado

Unha liña de granulación de material triturado é un sistema de reciclaxe de plástico deseñado para procesar residuos de plástico duro que xa foron triturados ou esmagados en escamas. Isto inclúe materiais como HDPE, PP, PET, ABS ou PC de botellas, envases e chatarra industrial. A liña normalmente inclúe un sistema de alimentación, unha extrusora de fuso simple ou dobre, unha unidade de filtración, un sistema de peletización e unha sección de arrefriamento/secado.

Vantaxes

Alimentación directa de materiais triturados: Non precisa precompactación; axeitado para plásticos ríxidos como botellas, envases e pezas de inxección.

Saída estable: Funciona ben con materiais uniformes e densos, proporcionando unha extrusión e unha calidade de pellets consistentes.

Alta eficiencia: o forte deseño do parafuso e o eficiente sistema de desgasificación melloran a fusión e reducen os problemas de humidade.

Configuración flexible: Pode equiparse con extrusoras dunha ou dúas etapas, peletizadores de anel de auga ou de cadeas segundo o tipo de material.

Bo para moído limpo: Especialmente eficaz ao procesar escamas de plástico limpas e clasificadas de tendederos.

Desvantaxes

Non é ideal para plásticos brandos ou esponxosos: os materiais lixeiros como as películas ou as espumas poden causar inestabilidade na alimentación ou formación de pontes.

Require prelavado: os materiais triturados sucios ou contaminados precisan unha limpeza a fondo antes da granulación.

Menos axeitado para plásticos mixtos: a consistencia do material afecta á calidade dos gránulos; os tipos de polímeros mixtos poden requirir mestura ou separación.

Aplicacións

Reciclaxe de plástico ríxido: para botellas de HDPE/PP, envases de champú, barrís de deterxente, etc.

Retallos de plástico posindustriais: axeitados para restos triturados de moldeo por inxección, extrusión ou moldeo por soplado.

Flocos lavados de liñas de reciclaxe: Funciona ben con flocos de PET, PE ou PP limpos de sistemas de lavado de botellas.

Produtores de pellets de plástico: ideais para fabricantes que converten material triturado limpo en pellets reutilizables para inxección ou extrusión.

3. Liña de peletización de reciclaxe de bolsas de tecido

Unha liña de peletización para a reciclaxe de bolsas de tecido é un sistema de reciclaxe especializado deseñado para procesar bolsas de tecido de PP (polipropileno), rafia, bolsas xigantes (FIBC) e outros téxtiles plásticos similares. Estes materiais adoitan ser lixeiros, resistentes ao desgarro e difíciles de introducir directamente nos sistemas de peletización tradicionais debido á súa estrutura voluminosa. Esta liña combina a trituración, compactación, extrusión, filtración e peletización nun proceso continuo que converte os materiais plásticos tecidos usados en gránulos de plástico uniformes.

Esta solución é ideal para a reciclaxe de residuos de envases tecidos posindustriais e posconsumo, axudando a reducir a contaminación ambiental e a rexenerar materias primas para a industria do plástico.

Vantaxes

Sistema compactador integrado: comprime eficazmente materiais lixeiros e tecidos para garantir unha alimentación suave e estable na extrusora.

Alta eficiencia: deseñado para o procesamento de alta capacidade con funcionamento continuo e baixos requisitos de man de obra.

Saída duradeira e estable: produce gránulos uniformes con boas propiedades mecánicas, axeitados para a súa reutilización posterior.

Manexa materiais complexos: Deseñado especificamente para manexar bolsas tecidas, bolsas xigantes con forro e residuos de rafia.

Deseño personalizable: configurable con varios sistemas de corte, desgasificación e filtración adaptados ás diferentes condicións do material.

Desvantaxes

Pretratamento a miúdo necesario: As bolsas tecidas sucias poden requirir lavaxe e secado antes da súa reciclaxe para manter a calidade dos gránulos.

Alto consumo de enerxía: debido á compactación e fusión de materiais densos, o sistema pode consumir máis enerxía.

Sensibilidade do material: Un grosor inconsistente do material ou fíos de coser sobrantes poden afectar á estabilidade da alimentación e da extrusión.

Aplicacións

Reciclaxe de sacos de tecido de PP: ideais para sacos de cemento, sacos de arroz, sacos de azucre e sacos de penso.

Reprocesamento de bolsas xigantes (FIBC): unha solución eficiente para a reciclaxe de grandes envases flexibles intermedios a granel.

Reciclaxe de residuos téxtiles e de rafia: axeitado para fabricantes de téxtiles tecidos e produtos de rafia para reciclar ribetes e restos.

Produción de gránulos de plástico: Produce gránulos de PP de alta calidade para a súa reutilización en moldeo por inxección, extrusión ou soprado de películas.

4. Liña de granulación EPS/XPS

Unha liña de granulación de EPS/XPS é un sistema de reciclaxe especializado deseñado para procesar residuos de escuma de poliestireno expandido (EPS) e poliestireno extruído (XPS) en gránulos de plástico reutilizables. O EPS e o XPS son materiais espumados lixeiros que se usan habitualmente en envases, illamento e construción. Debido á súa natureza voluminosa e baixa densidade, son difíciles de manexar con equipos de reciclaxe de plástico convencionais. Esta liña de granulación inclúe normalmente sistemas de trituración, compactación (fusión ou densificación), extrusión, filtración e peletización.

O obxectivo principal desta liña é reducir o volume, fundir e reprocesar residuos de escuma de EPS/XPS en gránulos de poliestireno uniformes (GPPS ou HIPS), que se poden volver utilizar na fabricación de plásticos.

Vantaxes

Redución de volume: o sistema compactador ou densificador reduce significativamente o volume dos materiais de escuma, mellorando a eficiencia da alimentación.

Alto rendemento con materiais lixeiros: especialmente deseñado para escuma de baixa densidade, o que garante unha alimentación estable e unha extrusión continua.

Deseño de parafuso de aforro de enerxía: a estrutura optimizada do parafuso e do barril garante unha fusión eficiente cun consumo de enerxía reducido.

Respectuoso co medio ambiente: axuda a reducir os residuos nos vertedoiros e apoia o uso circular de envases de escuma e materiais de illamento.

Saída reciclable: Os gránulos producidos son axeitados para a súa reutilización en aplicacións non alimentarias, como láminas illantes ou perfís de plástico.

Desvantaxes

Require escuma limpa e seca: o EPS/XPS debe estar libre de aceite, alimentos ou contaminación intensa para manter a calidade dos gránulos.

Necesario control de olores e fumes: a escuma derretida pode liberar fumes; son esenciais sistemas de ventilación ou extracción axeitados.

Non apto para plásticos mesturados: o sistema está optimizado para EPS/XPS puro; os materiais mesturados poden obstruír ou degradar a calidade da impresión.

Aplicacións

Reciclaxe de escuma de envases: ideal para reciclar envases brancos de EPS empregados en electrónica, electrodomésticos e mobles.

Recuperación de materiais de construción: axeitado para restos de placas XPS de illamento de edificios e paneis de parede.

Xestión de residuos de fábricas de escuma: empregada polos fabricantes de produtos de EPS/XPS para reciclar os recortes de bordo de produción e as pezas rexeitadas.

Produción de gránulos de poliestireno: converte os residuos de escuma en gránulos de GPPS/HIPS para aplicacións posteriores, como láminas de plástico, colgadores ou produtos moldeados.

5. Liña de granulación de dobre parafuso paralelo

Unha liña de granulación de dobre parafuso paralelo é un sistema de procesamento de plástico que usa dous parafusos paralelos entrelazados para fundir, mesturar e peletizar diversos materiais plásticos. En comparación coas extrusoras dun só parafuso, os parafusos dobres proporcionan unha mellor mestura, maior produción e maior control sobre as condicións de procesamento. Este sistema é especialmente axeitado para reciclar plásticos mesturados, mesturar aditivos e producir gránulos de plástico de alta calidade con propiedades melloradas.

A liña xeralmente consta dun sistema de alimentación, unha extrusora de dobre parafuso paralela, unha unidade de filtración, un peletizador e unha sección de arrefriamento/secado, deseñada para un funcionamento continuo e estable.

Vantaxes

Mestura e composición superiores: os parafusos xemelgos ofrecen unha excelente homoxeneización, o que permite mesturar diferentes polímeros e aditivos.

Alto rendemento e eficiencia: proporciona un maior rendemento e unha mellor estabilidade de procesamento en comparación coas extrusoras de parafuso único.

Manipulación versátil de materiais: axeitado para procesar unha ampla gama de plásticos, incluíndo PVC, PE, PP, ABS e plásticos mixtos reciclados.

Control de proceso mellorado: a velocidade do parafuso e as zonas de temperatura independentes permiten un axuste preciso para unha calidade óptima dos pellets.

Desgasificación mellorada: eliminación eficiente da humidade e dos compostos volátiles, o que resulta en gránulos máis limpos.

Desvantaxes

Maior investimento inicial: os sistemas de dobre fuso adoitan ser máis caros de mercar e manter que os extrusores dun só fuso.

Operación e mantemento complexos: require operadores cualificados e mantemento regular para manter os parafusos e os barrís en bo estado.

Non é ideal para materiais de moi alta viscosidade: algúns materiais extremadamente viscosos poden requirir equipos ou condicións de procesamento especializados.

Aplicacións

Reciclaxe de plástico: eficaz para reprocesar residuos plásticos mesturados en gránulos uniformes para a súa reutilización.

Produción de compostos e masterbatch: amplamente utilizado na produción de compostos plásticos con recheos, colorantes ou aditivos.

Procesamento de PVC e plásticos de enxeñaría: ideal para manexar polímeros complexos e sensibles á calor.

Fabricación de materiais de alto rendemento: utilízase na produción de plásticos especiais con propiedades mecánicas ou químicas personalizadas.

Puntos clave para escoller o mellor Tipo de máquina de granulación para reciclaxe de plástico

As seguintes son algunhas consideracións críticas para a selección da máquina de granulación de reciclaxe de plástico que poidan satisfacer as súas necesidades de fabricación.

1. Coñece o teu tipo de material

Plásticos brandos (por exemplo, película, bolsas, escuma): escolla unha máquina cun compactador ou densificador para garantir unha alimentación suave.

Plásticos duros (por exemplo, botellas, recipientes ríxidos): unha liña de granulación de material triturado con alimentación estable é máis axeitada.

Plásticos mesturados ou contaminados: considere extrusoras de dobre fuso con fortes capacidades de mestura e filtración.

2. Avaliar as necesidades de capacidade de produción

Calcula o teu volume de procesamento diario ou mensual.

Escolla un modelo que se axuste ao rendemento desexado (kg/h ou toneladas/día) para evitar o subdimensionamento ou o sobredimensionamento.

Para a reciclaxe a grande escala, os sistemas de dobre parafuso ou de dobre etapa de alto rendemento son ideais.

3. Comprobar os requisitos de alimentación e pretratamento

O seu material precisa ser lavado, secado ou triturado antes da granulación?

Algunhas máquinas inclúen trituradoras, lavadoras ou compactadoras integradas. Outras requiren equipamento externo.

Os materiais sucios ou húmidos requiren sistemas de desgasificación fortes e filtración de masa fundida.

4. Considerar a calidade final dos pellets

Para aplicacións de alta gama (por exemplo, soprado de películas, moldeo por inxección), importa un tamaño de pellet e unha pureza consistentes.

As máquinas con control preciso da temperatura e cambiadores automáticos de malla producen gránulos máis limpos e uniformes.

5. Eficiencia enerxética e automatización

Busca máquinas con motores controlados por inversor, quentadores de aforro de enerxía e automatización PLC.

Os sistemas automatizados reducen os custos laborais e garanten unha calidade de produción consistente.

6. Mantemento e asistencia en pezas de reposto

Escolla unha máquina dun provedor fiable con servizo de resposta rápida, soporte técnico e pezas de reposto de fácil acceso.

Uns deseños máis sinxelos poden reducir o tempo de inactividade e os custos de mantemento a longo prazo.

7. Personalización e expansión futura

Considere máquinas con deseños modulares que permitan actualizacións (por exemplo, engadir unha segunda extrusora ou cambiar o tipo de peletización).

Un sistema flexible adáptase a novos tipos de materiais ou a unha maior produción a medida que o teu negocio medra.

Considere WUHE MACHINERYServizo de máquinas de granulación de reciclaxe de plástico

Como fabricante profesional con máis de 20 anos de experiencia, WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) destaca no deseño, produción e servizo global de máquinas de granulación para a reciclaxe de plástico.

Con máis de 500 sistemas instalados e máis dun millón de toneladas de plástico procesadas anualmente (o que reduce unhas 360 000 toneladas de emisións de CO₂), WUHE demostrou a súa capacidade técnica e o seu impacto ambiental.

Respaldados polas certificacións ISO 9001 e CE, ofrecen solucións integradas para películas, bolsas tecidas, EPS/XPS, plástico triturado e liñas de granulación de dobre parafuso. O seu rigoroso control de calidade, o deseño do sistema modular, a flexibilidade OEM/ODM e a asistencia posvenda con capacidade de resposta garanten que os compradores B2B reciban solucións de reciclaxe fiables, de alta eficiencia e personalizadas en todo o mundo.

Escolla WUHE MACHINERY para un rendemento fiable, solucións de reciclaxe personalizadas e un socio de confianza na construción dunha industria do plástico máis ecolóxica e sostible.

Data de publicación: 01-07-2025